Polissage électrochimique

Le polissage électrochimique est le procédé par lequel une surface métallique peut être polie à l’aide d’un courant électrique continu et d’une solution chimique, en utilisant des électrodes. Ce procédé permet d’obtenir une surface miroir par enlèvement sélectif de la surface en acier.

Cet enlèvement sélectif est produit par un courant électrique contrôlé et par des solutions électrolytiques spéciales. Les paramètres électriques sont déterminés par l’utilisation de la technologie avec onduleur incorporée dans nos produits SURFOX

Polissage électrochimique : les aspects techniques

Le polissage électrochimique est le procédé recommandé pour completer la finition de petits objets ou d'objets ayant des formes complexes et irrégulières. Le polissage des surfaces électrochimique permet d'obtenir des résultats qu'il serait impossible à atteindre si l'on utilisait le nettoyage mécanique.

Le polissage électrochimique peut être utilisé pour appliquer plus de finition à une surface métallique. Le procédé appelé "gravure brillante" crée une structure cristalline chargée positivement. Cette structure offre un excellent ancrage et permet un soudage des plus éfficaces.

Comme tous les procédés anodiques, le polissage électrochimique est étroitement lié à la structure métallique. Si elle contient des défauts et des impuretés, le polissage électrochimique peut provoquer des taches, des points et des bosses.ng.

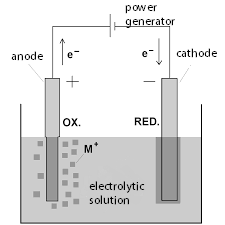

La cellule d’électrolyse illustrée à la figure 1 explique le processus de polissage électrochimique. La pièce à polir est définie comme anode; la cathode peut être un métal comme le plomb, le cuivre, etc. Au cours du processus, le passage du courant et les solutions électrolytiques spéciales utilisées entraînent la dissolution anodique sélective de la couche superficielle de l’acier, ce qui le rend progressivement plus lisse. Les paramètres qui régissent le processus de polissage électrochimique sont les suivants :

- Densité du courant

- Tension

- Type de solution électrolytique

- Température

- Agitation du liquide

- Matériau cathodique

- Taille et forme des électrodes

- Distance entre l’anode et la cathode

- Disposition des pièces

Tous ces paramètres influencent la durée du processus et l’apparence de la surface d’acier. Par exemple, la température doit être maintenue et l’agitation doit être suffisante pour éviter un chauffage localisé.

Comme le démontre la figure 2, les paramètres électriques doivent coïncider dans la plage Vc-Vb pour parvenir à un polissage électrochimique satisfaisant. Des valeurs de tension plus faibles entraîneront une corrosion anodique : la pièce sera plus opaque et se corrodera. Des valeurs plus élevées entraîneront le développement de substances gazeuses : le processus de dissolution sera modifié et la surface métallique subira des attaques irrégulières. La courbe change en fonction de la résistivité de la solution électrolytique. Plus la résistivité est élevée, plus courte est la ligne droite, jusqu’à ce qu’elle soit réduite à un point.

Fig. 2 Diagramme du courant et de la tension pendant le processus de polissage électrique

SURFOX et la technologie avec onduleur

Pour obtenir les meilleurs résultats, un rapport densité/tension bien précis doit être maintenu. Ce rapport est défini dans nos machines SURFOX qui, grâce à la technologie avec onduleur, permet de contrôler les paramètres électriques, augmentant ainsi l’efficacité électrique et la fiabilité du processus.

Le procédé de polissage électrochimique implique l'enlèvement de 0.5 – 2 microns de métal en fonction de l'état de la surface.

Le polissage électrochimique est utilisé pour assurer la meilleure combinaison de beauté esthétique et de valeurs de passivation très élevées. Une fois l’acier inoxydable électro-poli, la surface est exempte d’impuretés et présente une très faible rugosité. Ainsi, l’acier inoxydable, riche en chrome pur, se lie à l’oxygène présent dans l’environnement. Ceci a pour effet de créer une couche « passive » qui permet de ralentir considérablement le processus de corrosion.

.L’épaisseur de la couche passive varie considérablement selon le type de microstructure. L’épaisseur de l’échantillon poli mécaniquement (1) est inférieure à celle de l’échantillon électropoli (2), car le premier est contaminé par des particules étrangères (résidus abrasifs et impuretés) qui empêchent la formation d’une couche uniforme d’oxyde de chrome.